您當前位置:首頁 - 新聞中心 - 行業資訊

聯系方式

- 電話:0595-27552266

- 手機:15559592100 / 13506025609

- 郵箱:Johny@wellson-jx.com(內貿)

andy@wellson-jx.com(外貿) - 地址:福建省泉州臺商投資區濱湖南路加坑308號

車用聚丙烯材料性能分析與典型應用

發布日期: 2017/10/19 15:28:27瀏覽次數: : 2567 新聞編輯:

塑料是乘用類汽車常用的非金屬材料之一,在中級轎車,塑料的用量已經占到整車質量的12%到15%。在車用塑料中,聚丙烯是發展較快,應用比例較大,使用頻次較高的塑料之一。以某款主流中級轎車拆解手冊數據為例,聚丙烯類材料約占整車塑料選用頻次的29%,聚丙烯類材料約占整車塑料用量比例的48%。因此,進行聚丙烯類材料性能分析及典型應用案例研究,對汽車零部件原材料開發具有現實意義。

傳統改性聚丙烯主要用于汽車大部件有保險杠、儀表板護板、門板、立柱等部件,長玻纖聚丙烯主要用在大部件汽車前端模塊、儀表板骨架。這幾個大部件PP用量,約占全車PP用量的一半,因此材料性能要求具有代表性。

針對前后保險杠本體的改性聚丙烯材料,行業已進行了大量的研究,改性PP保險杠具有成本低、質量輕、易涂裝、可循環使用等優點。目前,北汽福田乘用車保險杠本體選材,主要采用PP EPDM-TD10或PP EPDMTD20兩種改性聚丙烯材料。通過添加10—20份的滑石粉,即可保證材料收縮率和部件尺寸穩定;通過EPDM或POE彈性體增韌,又可保證部件有良好的低溫沖擊性。

隨著汽車輕量化的關注度日益提升,輕量化設計對塑料材料應用提出了大量的新要求。保險杠可通過設計壁厚減薄而降重,這樣對熔融指數要求越來越高、對材料強度要求也提高;隨著降低成本壓力、環保要求日益嚴峻,免噴涂保險杠應運而生,這對改性聚丙烯材料表面質量,如耐劃傷性,等提出更高的要求。

(2)改性PP在內飾件上的應用分析

汽車內飾件采用改性PP材料制作的大部件有儀表板、門板、立柱飾板等部件。針對儀表板本體及下護板、門板本體、立柱飾板等部件用改性聚丙烯材料,行業已進行了大量的研究。新車型開發中,部件選材更多地結合車型定位、成本、法規、性能等綜合因素而定。比如,A級車(入門級乘用車)、B級車(中級乘用車),由于目標客戶及整車成本壓力、輕量化要求等,對零部件用材選材存在一定的差異。A級乘用類車型注重內飾件的經濟性,比如:一般多采用硬質儀表板、硬質門板、硬質立柱,其表面一般沒有或有很少采用面料或皮革進行裝飾。

因此,塑料件的耐熱氧老化、耐光老化、耐刮擦性、抗白痕性、抗發粘性等性能,基本由改性PP塑料粒子相關性能決定。以硬質儀表板選材為例,材料以PP EPDM-TD20為主;力學性能方面,關注高模量高剛性高抗沖性;關鍵力學指標:拉伸強度≧20MPa,模量≧1800MPa,缺口沖擊≧20kJ/m2。以門板本體和立柱飾板選材為例,材料一般為PP EPDM-TD20;高剛性中等模量中等沖擊性能,關鍵力學指標:拉伸強度≧20MPa,模量≧1400MPa,缺口沖擊≧10kJ/m2。B級乘用類車型注重內飾件的裝飾性,因此在儀表板骨架、門板、立柱飾板表面多加上面料或皮革裝飾件。

同時,總成性能的提升,需要(力學等)性能更加優越的材料;隨著輕量化要求,部件輕量化設計需要更加輕質的材料。比如:軟質儀表板骨架選材,材料則以PP-LGF20為主;主要力學性能突出高模量高剛性,關鍵力學指標:拉伸強度≧40MPa,模量≧4000MPa,缺口沖擊≧10kJ/m2。以門板本體或立柱飾板選材,主選材料則為PP/PE-TD16,或者PP/PE合金(根據需要可加入5—8份的滑石粉,以調節材料收縮率)。

隨著對車內空氣質量要求的提高,對車內塑料飾件散發特性也越來越嚴。內飾件散發特性包括氣味性、甲醛含量、冷凝組分、總碳含量。目前,汽車廠對改性粒子管控,主要參照德系VDA標準:比如氣味≦3級,甲醛≦10g/kg,冷凝組分≦2mg,總碳含量≦50μgC/g。在項目中,我們曾遇到改性PP粒子氣味檢測性合格,但塑料件氣味性超標的案例。經過產業鏈跟蹤分析,發現在注塑時,一方面噴了過量的脫模劑引入雜味,另一方面注塑溫度過高,導致材料部分分解產生異味;最終出現改性PP粒子氣味性合格,但最終塑料件氣味不合格的情況。

因此,要解決塑料件的氣味性,往往需要汽車廠、零部件企業、原材料商三方共同努力。除散發特性之外,塑料件的耐熱氧老化、耐光氧老化、耐刮擦性、抗白痕性、抗發粘性等都屬于材料認可時重點關注項目。比如,在汽車廠材料實驗,針對PP進行的150℃耐熱氧老化測試,更多地是評價材料本身在長期使用條件下的可靠性。這需要在改性聚丙烯材料配方設計和加工過程前,充分考慮最終制品性能要求。

(3)PP-LGF在前端模塊上等部件的應用分析

對PP-LGF(長玻纖增強聚丙烯)材料的研究與應用,是近年來的熱點之一。PP-LGF材料中,玻璃纖維長度一般可達15mm到30mm,形成三維交叉結構。結構決定性能,因此PP-LGF相比普通4—7mm短玻纖材料具有更高的強度、剛性、韌性等優勢。對于汽車前端模塊,采用PP-LGF30材料,可將散熱器、喇叭、冷凝器、托架等前端部件組合成一個整體;相比金屬件耐腐蝕、密度小、重量輕,減重約30%;相比玻纖尼龍,有明顯的成本優勢。

隨著汽車輕量化的研究與應用,“以塑代鋼”、“以輕代重”都給PP-LGF材料提供了廣闊的發展空間。比如,李菁華等人研究了PP-LGF取代金屬制造腳踏板的可行性;楊宇威研究了PP-LGF取代PA66-GF30制造車門拉手底座的可行性,以及取代PBT-GF30制造霧燈殼體的可行性;李志虎等人研究了PP-LGF取代PA-GF在換擋機構的應用研究。其它汽車部件,比如車門板集成模塊、車頂窗框架/壓條、保險杠、汽車行李架、汽車蓄電池外殼/托架、轎車座椅骨架、齒輪箱外殼、汽車外飾鏡框架、汽車雨刷器支架等,都可選用PP-LGF材料代替金屬和尼龍材料。

聚丙烯材料性能分析與典型應用

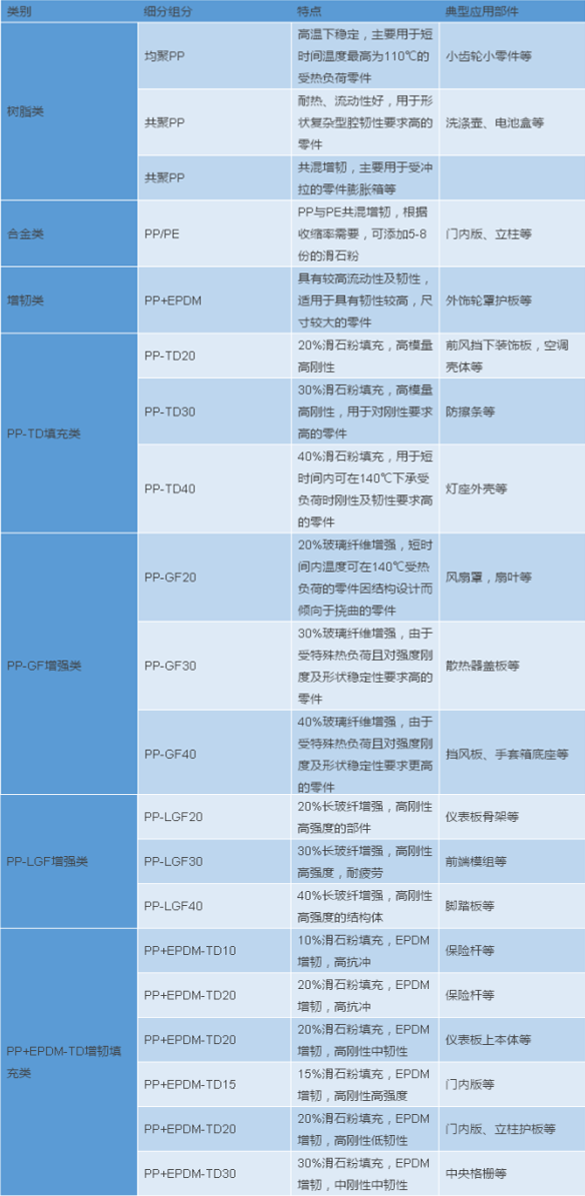

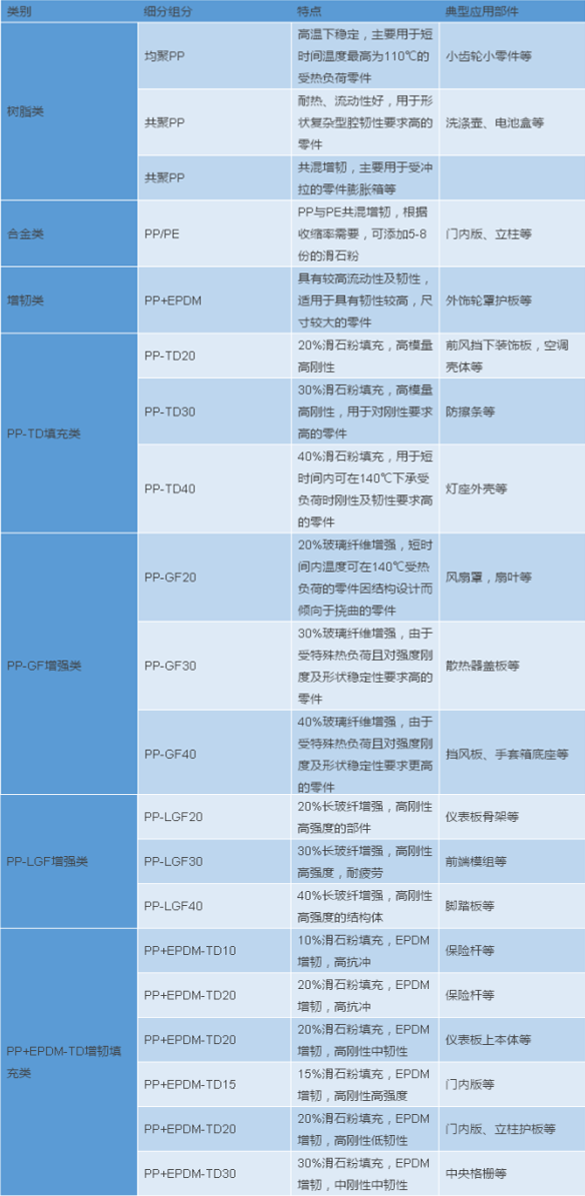

聚丙烯(PP)樹脂是由丙烯單體聚合而成的非極性的結晶類塑料。PP具有價格低廉、密度較小、容易加工和重復利用等優點;但PP具有成型收縮率大、低溫脆性大、易老化等缺點。所以,通常采用物理或化學改性技術,添加滑石粉填充物、玻纖等增強材料、抗光/熱氧老化劑等助劑,提高聚丙烯材料的綜合性能,以滿足汽車部件性能要求。汽車用聚丙烯材料種類、特點及典型部件

汽車上除少量部件采用純PP樹脂加工外,大部分部件皆采用改性PP材料進行加工。北汽福田車型選材推薦部件,如表1所示。

表1 乘車車用聚丙烯材料及典型應用部位

傳統改性聚丙烯主要用于汽車大部件有保險杠、儀表板護板、門板、立柱等部件,長玻纖聚丙烯主要用在大部件汽車前端模塊、儀表板骨架。這幾個大部件PP用量,約占全車PP用量的一半,因此材料性能要求具有代表性。

從改性聚丙烯材料在相關部件的應用現狀及發展趨勢進行闡述

(1)PP EPDM-TD類材料在保險杠外飾件的應用分析針對前后保險杠本體的改性聚丙烯材料,行業已進行了大量的研究,改性PP保險杠具有成本低、質量輕、易涂裝、可循環使用等優點。目前,北汽福田乘用車保險杠本體選材,主要采用PP EPDM-TD10或PP EPDMTD20兩種改性聚丙烯材料。通過添加10—20份的滑石粉,即可保證材料收縮率和部件尺寸穩定;通過EPDM或POE彈性體增韌,又可保證部件有良好的低溫沖擊性。

隨著汽車輕量化的關注度日益提升,輕量化設計對塑料材料應用提出了大量的新要求。保險杠可通過設計壁厚減薄而降重,這樣對熔融指數要求越來越高、對材料強度要求也提高;隨著降低成本壓力、環保要求日益嚴峻,免噴涂保險杠應運而生,這對改性聚丙烯材料表面質量,如耐劃傷性,等提出更高的要求。

(2)改性PP在內飾件上的應用分析

汽車內飾件采用改性PP材料制作的大部件有儀表板、門板、立柱飾板等部件。針對儀表板本體及下護板、門板本體、立柱飾板等部件用改性聚丙烯材料,行業已進行了大量的研究。新車型開發中,部件選材更多地結合車型定位、成本、法規、性能等綜合因素而定。比如,A級車(入門級乘用車)、B級車(中級乘用車),由于目標客戶及整車成本壓力、輕量化要求等,對零部件用材選材存在一定的差異。A級乘用類車型注重內飾件的經濟性,比如:一般多采用硬質儀表板、硬質門板、硬質立柱,其表面一般沒有或有很少采用面料或皮革進行裝飾。

因此,塑料件的耐熱氧老化、耐光老化、耐刮擦性、抗白痕性、抗發粘性等性能,基本由改性PP塑料粒子相關性能決定。以硬質儀表板選材為例,材料以PP EPDM-TD20為主;力學性能方面,關注高模量高剛性高抗沖性;關鍵力學指標:拉伸強度≧20MPa,模量≧1800MPa,缺口沖擊≧20kJ/m2。以門板本體和立柱飾板選材為例,材料一般為PP EPDM-TD20;高剛性中等模量中等沖擊性能,關鍵力學指標:拉伸強度≧20MPa,模量≧1400MPa,缺口沖擊≧10kJ/m2。B級乘用類車型注重內飾件的裝飾性,因此在儀表板骨架、門板、立柱飾板表面多加上面料或皮革裝飾件。

同時,總成性能的提升,需要(力學等)性能更加優越的材料;隨著輕量化要求,部件輕量化設計需要更加輕質的材料。比如:軟質儀表板骨架選材,材料則以PP-LGF20為主;主要力學性能突出高模量高剛性,關鍵力學指標:拉伸強度≧40MPa,模量≧4000MPa,缺口沖擊≧10kJ/m2。以門板本體或立柱飾板選材,主選材料則為PP/PE-TD16,或者PP/PE合金(根據需要可加入5—8份的滑石粉,以調節材料收縮率)。

隨著對車內空氣質量要求的提高,對車內塑料飾件散發特性也越來越嚴。內飾件散發特性包括氣味性、甲醛含量、冷凝組分、總碳含量。目前,汽車廠對改性粒子管控,主要參照德系VDA標準:比如氣味≦3級,甲醛≦10g/kg,冷凝組分≦2mg,總碳含量≦50μgC/g。在項目中,我們曾遇到改性PP粒子氣味檢測性合格,但塑料件氣味性超標的案例。經過產業鏈跟蹤分析,發現在注塑時,一方面噴了過量的脫模劑引入雜味,另一方面注塑溫度過高,導致材料部分分解產生異味;最終出現改性PP粒子氣味性合格,但最終塑料件氣味不合格的情況。

因此,要解決塑料件的氣味性,往往需要汽車廠、零部件企業、原材料商三方共同努力。除散發特性之外,塑料件的耐熱氧老化、耐光氧老化、耐刮擦性、抗白痕性、抗發粘性等都屬于材料認可時重點關注項目。比如,在汽車廠材料實驗,針對PP進行的150℃耐熱氧老化測試,更多地是評價材料本身在長期使用條件下的可靠性。這需要在改性聚丙烯材料配方設計和加工過程前,充分考慮最終制品性能要求。

(3)PP-LGF在前端模塊上等部件的應用分析

對PP-LGF(長玻纖增強聚丙烯)材料的研究與應用,是近年來的熱點之一。PP-LGF材料中,玻璃纖維長度一般可達15mm到30mm,形成三維交叉結構。結構決定性能,因此PP-LGF相比普通4—7mm短玻纖材料具有更高的強度、剛性、韌性等優勢。對于汽車前端模塊,采用PP-LGF30材料,可將散熱器、喇叭、冷凝器、托架等前端部件組合成一個整體;相比金屬件耐腐蝕、密度小、重量輕,減重約30%;相比玻纖尼龍,有明顯的成本優勢。

隨著汽車輕量化的研究與應用,“以塑代鋼”、“以輕代重”都給PP-LGF材料提供了廣闊的發展空間。比如,李菁華等人研究了PP-LGF取代金屬制造腳踏板的可行性;楊宇威研究了PP-LGF取代PA66-GF30制造車門拉手底座的可行性,以及取代PBT-GF30制造霧燈殼體的可行性;李志虎等人研究了PP-LGF取代PA-GF在換擋機構的應用研究。其它汽車部件,比如車門板集成模塊、車頂窗框架/壓條、保險杠、汽車行李架、汽車蓄電池外殼/托架、轎車座椅骨架、齒輪箱外殼、汽車外飾鏡框架、汽車雨刷器支架等,都可選用PP-LGF材料代替金屬和尼龍材料。

結論

改性聚丙烯根據汽車部件性能要求,可分為增韌類、礦物填充類、玻纖增強類、聚丙烯/聚乙烯合金等;汽車塑料件的關注要點,可轉化成改性聚丙烯材料特征。需結合配方設計、加工工藝、后處理工藝等綜合考慮,來滿足汽車塑料件性能要求;隨著對乘用車空氣質量要求的提高,低氣味聚丙烯類內飾材料的開發與應用是今后重點發展方向之一;隨著汽車輕量化,改性聚丙烯材料將進一步拓展應用,長玻纖增強聚丙烯代替金屬、玻纖尼龍材料具有明顯的減重降本優勢。